ସାଧାରଣ ଉତ୍ପାଦ:

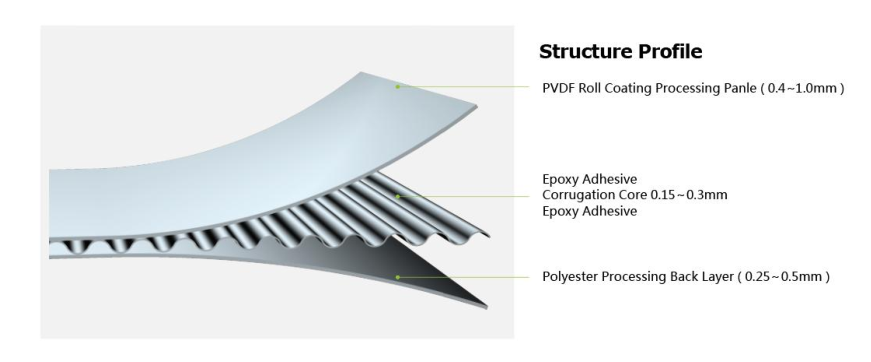

ଆଲୁମିନିୟମ କରଗେଟେଡ୍ କମ୍ପୋଜିଟ୍ ପ୍ୟାନେଲକୁ ଆଲୁମିନିୟମ କରଗେଟେଡ୍ କମ୍ପୋଜିଟ୍ ପ୍ୟାନେଲ ମଧ୍ୟ କୁହାଯାଏ, ଏହା AL3003H16-H18 ଆଲୁମିନିୟମ ମିଶ୍ରଧାତୁ ସାମଗ୍ରୀ ବ୍ୟବହାର କରି, ମୁହଁ ଆଲୁମିନିୟମ ଘନତା 0.4-1.Omm, ତଳ ଆଲୁମିନିୟମ ଘନତା 0.25-0.5mm, କୋର୍ ଘନତା 0.15-0.3mm ସହିତ ତିଆରି କରାଯାଏ। ଏହା ERPସିଷ୍ଟମ୍ ପରିଚାଳନା ଅଧୀନରେ ଉନ୍ନତ ସ୍ୱୟଂଚାଳିତ ଉତ୍ପାଦନ ଉପକରଣରେ ଉତ୍ପାଦିତ ହୁଏ। ଜଳ ତରଙ୍ଗ ଆକୃତି ସମାନ ଉତ୍ପାଦନ ରେଖାରେ ଥଣ୍ଡା ଚାପି ତିଆରି କରାଯାଏ, ଥର୍ମୋସେଟିଂ ଡୁଆଲ୍ ଗଠନ ରେଜିନ୍ ବ୍ୟବହାର କରି ଆର୍କ ଆକାରରେ ମୁହଁ ଏବଂ ତଳ ଆଲୁମିନିୟମ ସହିତ ଲାଗି ରହିଥାଏ, ଆସ୍ତେଜ ଶକ୍ତି ବୃଦ୍ଧି କରେ, ଧାତୁ ପ୍ୟାନେଲଗୁଡିକ ଉତ୍କୃଷ୍ଟ ଆସ୍ତେଜତା ଧାରଣ କରେ। ନିଶ୍ଚିତ କରନ୍ତୁ ଯେ ଆସ୍ତେଜ କ୍ଷମତା ସ୍ଥିର ଅଛି ଏବଂ କୋଠା ସହିତ ସମାନ ଜୀବନ ବାଣ୍ଟିଥାଏ।

ଆଲୁମିନିୟମ କରଗେଟେଡ୍ କମ୍ପୋଜିଟ୍ ପ୍ୟାନେଲ୍ ଦ୍ୱିତୀୟ ଥର ପ୍ରକ୍ରିୟାକରଣ:

> କାଟିବା

- ଆଲୁମିନିୟମ କରଗେଟେଡ୍ କମ୍ପୋଜିଟ୍ ପ୍ୟାନେଲ୍ କାଟିବା ପାଇଁ ଏକ ସ୍ୱତନ୍ତ୍ର କଟିଂ ମେସିନ୍ ବ୍ୟବହାର କରାଯିବା ଉଚିତ, ଏକ ସମତଳ ପ୍ଲାଟଫର୍ମରେ ସ୍ଥିର କରିବା ପରେ ଡିଜାଇନ୍ ଆକାର ଅନୁସାରେ କଟାଯିବା ଉଚିତ।

- କଟିଙ୍ଗ ଧାରଟି ବହୁତ ସୂକ୍ଷ୍ମ ଏବଂ ସଫା ହେବା ଉଚିତ।

> ଗ୍ରୂଭିଂ

ଆଲୁମିନିୟମ କରଗେଟେଡ୍ କମ୍ପୋଜିଟ୍ ପ୍ୟାନେଲ୍ ପ୍ରକ୍ରିୟାକରଣରେ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ ପ୍ରକ୍ରିୟା ହେଉଛି

ତଳ ଆଲୁମିନିୟମରେ ୦.୧୫-୦.୨ ମିମି ଗ୍ରୁଭ୍ କରିବା। ପ୍ରକ୍ରିୟାକରଣ କୋଣ ତିଆରି କରିବାକୁ ସୁପାରିଶ କରେ

ତଳ ଆଲୁମିନିୟମ ଏବଂ ଢଳେଇ କୋରକୁ ଏକାଠି 91 ଡିଗ୍ରୀ କୋଣରେ ବାନ୍ଧିଥାଏ।

୧) କରତ ପ୍ରକ୍ରିୟାକରଣ ନିମ୍ନର କେନ୍ଦ୍ରୀୟ ଚିତ୍ର ସହିତ ସମାନ। R5.5 ଏବଂ କୋଣ 91 ସହିତ କରତ ବ୍ୟବହାର କରନ୍ତୁ।

ଡିଗ୍ରୀ।

୨) ବିଶାଳ ଗ୍ରୁଭିଂ ପାଇଁ, ଚିତ୍ରରେ ଗ୍ରୁଭିଂ ସ ଏବଂ ଯାନ୍ତ୍ରିକ ଗତି ବ୍ୟବହାର କରନ୍ତୁ।

ଉତ୍ପାଦନ ଦକ୍ଷତା ବୃଦ୍ଧି କରିବା ପାଇଁ ଉପକରଣ।

ଗ୍ରୁଭିଂ: ଡ୍ରଇଂ ଡିଜାଇନ୍ ଅନୁସାରେ, ରିଟର୍ଣ୍ଣିଂ ଏଜ୍ ପଦ୍ଧତିଗୁଡ଼ିକ କାଟିବା ଉଚିତ

ବାମ ଚିତ୍ର ଅନୁସାରେ।

> ଛାଞ୍ଚୀକରଣ

- ଗ୍ରୁଭ୍ କରିବା ପରେ ଆକୃତି ଦେବା, ଉତ୍ପାଦକୁ ଏକ ନିର୍ଦ୍ଦିଷ୍ଟ ସମତଳ ପ୍ଲାଟଫର୍ମରେ ସ୍ଥିର କରନ୍ତୁ, ଡିଜାଇନ୍ ଚାର୍ଟ ଅନୁସାରେ ବଙ୍କିବା କ୍ଲାମ୍ପ ସହିତ 90 ଡିଗ୍ରୀ କୋଣକୁ ବଙ୍କା କରନ୍ତୁ।

- ବଙ୍କାରର କୋଣ ଅଂଶ ସିଧା ରହିବା ଉଚିତ (ଧ୍ୟାନ ଦିଅନ୍ତୁ ଯେ କୋଣ ଅଂଶରେ ଆବରଣ ଭାଙ୍ଗିବାରୁ ରୋକିବା ପାଇଁ, କାମ 10°C ଉପରେ ଚଲାଇବା ଆବଶ୍ୟକ।)

- ଡିଜାଇନର ଧାରଠାରୁ ଅତି କମରେ 20 ମିମି ଉଚ୍ଚତା ବଙ୍କା କରି, ସିଲିକା ଜେଲ ସହିତ ଏହି କୋଣ ଅଂଶ ଉତ୍ତମ ଜଳପ୍ରତିରୋଧୀ ପ୍ରଭାବ ଏବଂ ଅନ୍ୟାନ୍ୟ ଗୁଣ ହାସଲ କରିପାରିବ।)

>ରୋଲ୍ ଗିର୍କୁଲାର୍

- ଉତ୍ପାଦ ପ୍ରକ୍ରିୟାକରଣ ଆର୍କ ଡିଗ୍ରୀ, ସାଧାରଣ ତିନି-ରୋଲର୍ ପ୍ଲେଟ୍ ବ୍ୟବହାର କରନ୍ତୁ।

-ପ୍ରକ୍ରିୟାକରଣ ଆର୍କ ଉତ୍ପାଦଗୁଡ଼ିକୁ ଏକ ମାନଦଣ୍ଡ ଭାବରେ 100 ମିମି ଆରମ୍ଭ ରଖେ।

- ଗଡ଼ିବା ସମୟରେ, ଅଟକି ପାରିବ ନାହିଁ।

- ଦିଗ ପ୍ରତି ଧ୍ୟାନ ଦେବା ଉଚିତ, ସ୍କ୍ରୋଲ୍ ଚକ ଆର୍କ ଏବଂ ଭୂଲମ୍ବ ଦିଗରେ କୋର୍ ବୋର୍ଡ।

>ଗ୍ରୁଭିଂ ପାଇଁ ନୋଟିସ୍

କ) ଡୁଆଲ୍ ବଙ୍କା ଏବଂ କଟିଂ ପ୍ରୋଫାଇଲ୍ ଅସଙ୍ଗତ

-ଗ୍ରୁଭିଂ ସମୟରେ ବାହ୍ୟ ସିଟ୍ ରୁ ୦.୧୫-o.2mm ବାହାର କରିବା।

-ବ୍ୟାଙ୍କନ କ୍ଲାମ୍ପ ଫ୍ଲାଞ୍ଜକୁ ଯଥେଷ୍ଟ ଗଭୀରରେ ସନ୍ନିବେଶ କରେ ନାହିଁ। ସର୍ବାଧିକ ଫ୍ଲାଞ୍ଜରେ କ୍ଲାମ୍ପ ସନ୍ନିବେଶ କରିବାକୁ ପରାମର୍ଶ ଦିଅନ୍ତୁ।

- ଗ୍ରୁଭିଂ ପାଇଁ ଅଭିଜ୍ଞ ଅପରେଟର ଆବଶ୍ୟକ, ବୃତ୍ତିଗତ ଟେକ୍ନିସିଆନଙ୍କୁ ବ୍ୟବହାର କରିବାକୁ ପରାମର୍ଶ ଦିଅନ୍ତୁ।

- ଗ୍ରୁଭିଂ ମେସିନର ଚାପ ଅସନ୍ତୁଳନ ଯୋଗୁଁ ବଙ୍କା ଅଂଶ ଅସମାନ ହୁଏ, ଯାନ୍ତ୍ରିକ ପ୍ରକ୍ରିୟାକରଣ ଚାପକୁ ସ୍ଥିର ରଖିବା ପାଇଁ ପରାମର୍ଶ ଦିଏ।

ଖ) ମୁହଁ ପ୍ୟାନେଲରୁ ମୂଳ ସାମଗ୍ରୀ ବାହାର କରିଦିଆଯିବ

- ଯେତେବେଳେ କରତଟି ଛିଲିଯାଏ, ଦୟାକରି ପ୍ରକ୍ରିୟାକରଣ ପୂର୍ବରୁ କରତ କଟା ଯାଞ୍ଚ କରନ୍ତୁ।

-ନୋଚିଂ କରିବା ସମୟରେ, ଗ୍ରୁଭିଂ କେନ୍ଦ୍ରୀୟ ରେଖା ଅତିକ୍ରମ କରନ୍ତୁ ନାହିଁ, ନଚେତ୍ ବଙ୍କା ପରେ ପ୍ରଭାବ ଡିଜାଇନ୍ ଆବଶ୍ୟକତା ପୂରଣ କରିବ ନାହିଁ।

ପ୍ରୟୋଗ: